Toyota汽车展示了新的一体式压铸(gigacasting)设备的原型,这种设备可在大约三分钟内制造出三分之一的车体,这一发展将是Toyota未来几年提升电动车生产获利计划的关键。

日经新闻报导,Toyota向媒体展示这设备时,运作过程中冒出一阵白烟,熔化的铝被倒入,迅速从摄氏700度降至250度,凝固成单一压铸的部件,构成车辆底盘的整个后三分之一。目前,这一部分通常是透过33个步骤组装86个零件,历经数小时作业而成。

None

一旦技术成熟,有助缩减制造过程、厂房投资与制造的准备前置期,并有望在2030年前达成年销350万辆电动车的目标。

Toyota也希望一体式压铸技术于2026年,用于生产一款新车的前端与后端部分。起初,这种重型模具需要一天才能替换,但后来借由减少需要拆线零件数量,这一过程大大缩短至20分钟。Toyota目标是透过专有软体分析最佳铸造条件,以便比竞争同业高出20%生产力。

None

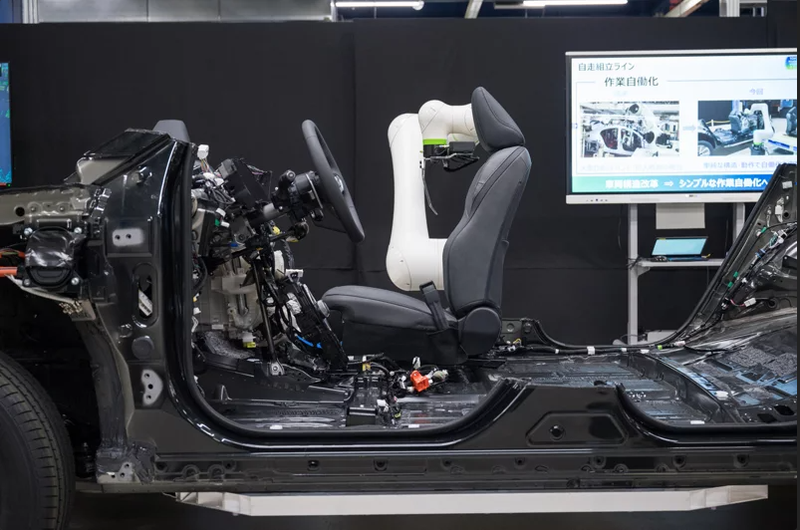

除此,Toyota另一项策略则是自动化生产,更有效地利用工厂空间,以便与电动车生产做到天衣无缝的配合。

Toyota汽车期望这种配置舍弃传送带,使工厂能更快速调整作业,让组装时间从现在的约10小时缩减一半。

None

由于电池成本高昂,若只是靠扩大传统制造方式,电动车的生产是难以获利的。特斯拉已经采用一体式压铸技术,藉由大量生产少少几款车款的方式,来维持成本竞争力。Toyota生产长信吾和光指出:“我们正向专门的电动制造业者学习新的选项来应付挑战。”